Saviez vous que votre bijou relève de la physique quantique ? Et bien oui ! Votre bague, votre collier ou vos boucles d’oreilles ont tous un dénominateur commun : ils sont fait en métal. Pour avoir la forme qu’ils ont, le fondeur a solutionné une problématique de la physique quantique : pourquoi le métal fond ?

Dans le processus de création du bijou, je vous ai parlé du gouaché , puis de la cire. Aujourd’hui je vais vous narrer de la fonte de précision, c’est-à-dire comment, de la maquette en cire, réaliser le bijou métal.

Tout d’abord, je prie les spécialistes de m’excuser pour cette explication qu’ils vont trouver très simplifiée mais pour ne rien vous cacher c’est le but recherché.

La fonte de précision s’appelle aussi fonte à la cire perdue parce que dans ce processus la belle sculpture de cire de votre bijou va disparaitre chassée par le métal en fusion. La fonte en elle-même existe depuis la protohistoire et on a retrouvé des traces de moules et de traitement des métaux depuis 3000 avant JC. Après beaucoup d’évolution, la fonte de précision utilisée aujourd’hui en joaillerie date de la fin de la seconde guerre mondiale où dans la course à la recherche technologique les grandes puissances rivalisèrent pour développer les techniques, inventer le plus de chose et déposer le plus de brevets. Aussi la technique de fonte de précision des joailliers est issue des techniques de moulage des ailettes des turbines des avions à réactions.

Le principe est, à partir d’une cire, de créer un moule dans lequel le métal prendra la forme désiré. Dit comme ça, ça a l’air simple mais c’est en fait très technique.

Grosso modo, le fondeur de précision fait face à 4 grandes problématiques : s’organiser avec les différentes températures de fusion des différents métaux, compenser la prise de volume du métal, créer un agencement optimal dans le moule, et durcir le métal.

Tout d’abord il va falloir s’organiser avec les différentes températures de fusion des différents métaux.

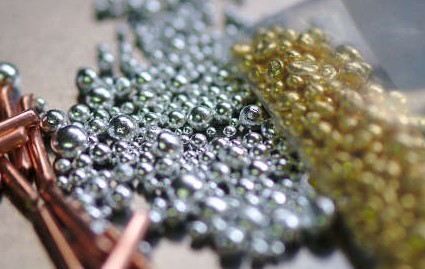

Ben oui, parce que les métaux ne fondent pas à la même température ! L’or fond à 1064 degré, l’argent à 961,8 °C, le laiton à 900°C, le cuivre à 1985°C, le zinc à 419,5°C. Mais quand je dis que l’or fond à 1064 degré je parle de l’or pur, on dit aussi or fin. Mais l’or joaillier c’est de l’or 18 carats, c’est un alliage avec de l’or pur à 750 millièmes (donc 75 % d’or fin) avec 25% d’argent, de cuivre et de zinc.

Comme les métaux ne fondent pas à la même température, pour les mélanger on ne peut pas les mettre tous en même temps. Il faut prendre celui qui exige la plus grande température de fusion, laisser refroidir à la température de fusion du prochain ingrédient et ajouter doucement et un à un les autres métaux.

En plus les métaux ne se comportent pas toujours de la même façon. Si je fabrique de l’or 18 carats en mettant tous les ingrédients je vais avoir un métal moins bien que si j’utilise un alliage mère. Le laiton c’est un alliage mère fait de cuivre et de Zinc. Si je fabrique mon laiton et qu’ensuite je le mélange à l’argent et l’or, je vais obtenir un meilleur métal que si je mélange l’or, l’argent, le cuivre et le zinc, même si je respecte les températures.

Parce que tout ça c’est de la chimie et que les propriétés changent en fonction de la microstructure de chaque métal, de la réaction de leurs atomes et de leur structure cristalline.

Avec mon alliage mère, je vais provoquer des réactions qui font que la vitesse de coulée va être bonne, que ma structure va être affinée pour que mon métal soit solide partout, tout en restant ductile c’est-à-dire capable d’être assez souple pour se déformer sans casser.

Vous commencez à comprendre combien il faut être un fondeur de précision pour faire un bijou en métal surtout que je n’ai donné que l’exemple de l’or 18 carat jaune, mais dans l’or blanc il y a aussi du palladium et dans l’or rose il y a plus de cuivre et je n’ai pas parlé de l’argent, ni du platine et pas non plus du titane.

Maintenant la 2e problématique est de compenser la prise de volume du métal.

Un métal en fusion prend plus de place qu’un métal refroidit. L’impact ici ce n’est pas de faire une cire plus grande pour obtenir la bonne taille à la fin du processus, c’est de jouer sur le moule.

On prend une espèce de gros cylindre, et on coule autour de la cire un moule. On peut utiliser du sable, du plâtre, de la céramique et j’ai même entendu parler de l’os de seiche ! Bien sûr on choisit les dimensions du cylindre suivant la dimension de l’objet à fondre. Quand au choix du matériau du moule il dépend de ce qu’on veut obtenir.

Parce que là encore la chimie intervient, les molécules des revêtements interagissent avec ceux du métal et il ne faut pas que les molécules du revêtement pénètrent celle du métal.

Le choix du revêtement influe aussi sur la vitesse ou le ralentissement de la rétractation et donc par extension le refroidissement du métal. Ce qui est important parce qu’un métal qui refroidirait trop vite deviendrait cassant.

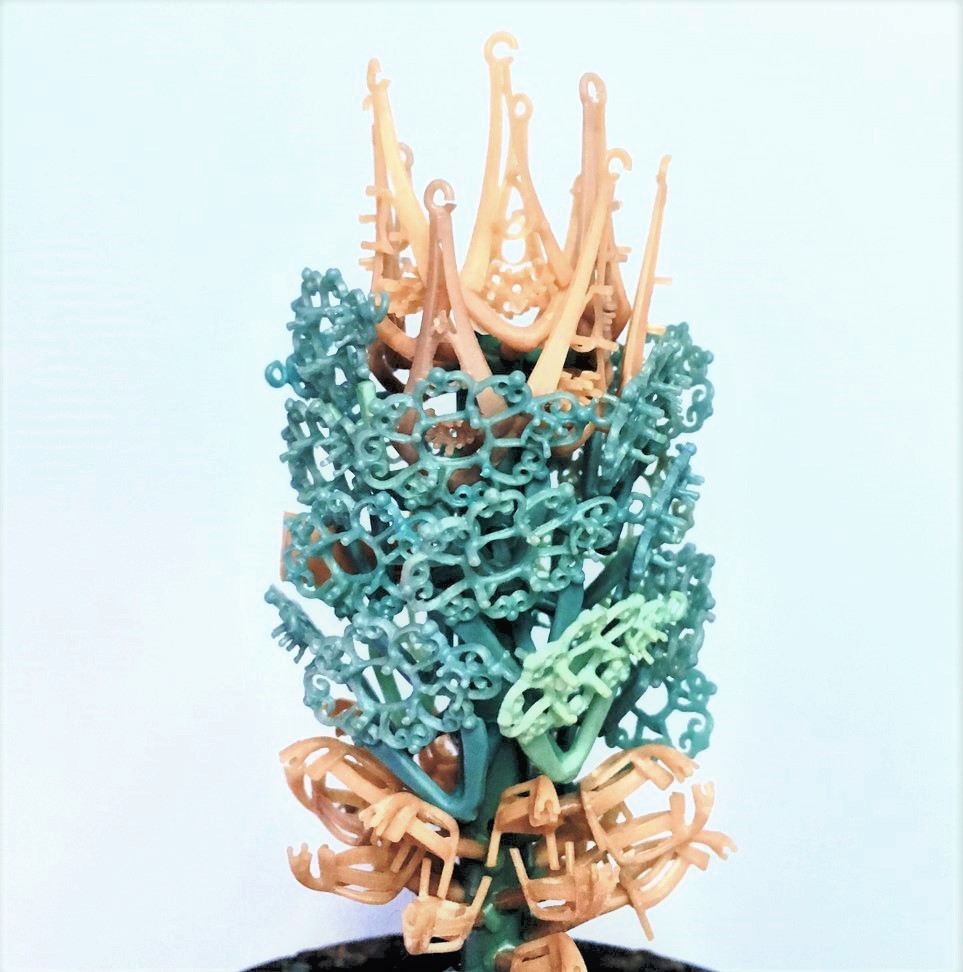

La 3e problématique est de bien agencer les cires dans le moule

Dans un moule on met plusieurs pièces. On constitue des sortes d’arbres. Le tronc va recevoir le métal qui va se répandre dans les branches comme la sève des plantes. Les branches peuvent être votre bijou en plusieurs morceaux ou plusieurs morceaux identiques de différents bijoux. En fonderie de précision on dit que l’arbre a des grappes.

Pourquoi ? Parce qu’il faut optimiser la façon dont le métal circule. Par exemple, si mon anneau est bombé, il faut être sûr qu’il recevra le métal bien comme il faut tout le long de sa forme bombée. On ne peut pas mettre une pression pour « tasser » le métal. Le métal a sa façon à lui de circuler et de se diffuser. Alors il faut anticiper et disposer chaque morceau de bijou pour, qu’en quelque sorte, il ait sa dose de métal correcte et de la bonne façon. Il peut y avoir des formes où à certains endroits le métal va refroidir plus vite que d’autres, alors il va falloir réinjecter du métal en fusion pour que ça n’arrive pas. Si jamais le métal refroidissait trop vite, il se cristalliserait et pourrait créer des vides, des trous ou être cassant.

Il y a des formes compliquées à réaliser. Par exemple s’il y a un angle de 90 degré, le métal n’arrive pas à se rétracter, donc à solidifier. Il va donc falloir tout refaire et créer des morceaux que l’on va pourvoir fondre correctement, pour que les pièces réalisées en métal puisse ensuite être soudées afin de reconstituer la forme voulue au départ. Le fondeur de précision et le designer doivent travailler de concert afin de tous deux résolvent les difficultés techniques sans sacrifier le design.

Enfin, en agençant sa grappe le fondeur de précision va intégrer le poids final des différentes pièces pour les répartir de façon équilibrée dans le moule afin que toutes les formes reçoivent le métal sans prendre la dose de la forme voisine.

La 4e problématique est de solidifier le métal

Si toutes les étapes se sont bien passée, le métal est homogène, il n’a pas cristallisé, donc il n’est pas cassant et il n’y aura pas d’oxydation possible ce qui garantie qu’au final je ne fasse pas l’allergie en portant mon bijou.

Maintenant je peux en quelque sorte « maquiller » mon bijou en lui donnant la couleur que je veux. L’or peut être jaune, blanc, rose mais aussi gris, vert, rouge, voire même bleu ou violet. Ce résultat dépend de l’alliage bien sûr mais il se révèle par traitement laser qui là encore change l’organisation des atomes et fixe la couleur.

Et maintenant, il faut que mon bijou subisse un « vieillissement dans la masse ». On va chauffer le métal avec de l’azote et des gaz de protection pour durcir le métal mais aussi le stabiliser. C’est un vieillissement « artificiel » par opposition avec le vieillissement naturel qui s’opère quand vous vivez avec votre bijou, qu’il est en contact avec votre peau, la crème que vous mettez ou l’endroit où vous le ranger. Le traitement de vieillissement dans la masse est un traitement en micro-surface qui fait que votre bijou ne se déformera pas, qu’il ne cassera pas comme le bijou de qualité que vous attendez.